|

La forma más común de realizar un mapa de procesos es representado mediante un diagrama de flujo de trabajo. Su objetivo es aumentar la visibilidad sobre un proceso o una serie de procesos paralelos permitiendo detectar lo que funciona, para tomar la decisión de exportarlo a otras áreas, y también todo lo que se considera susceptible de mejorar, de forma que sea posible poner las medidas necesarias para su corrección a tiempo.

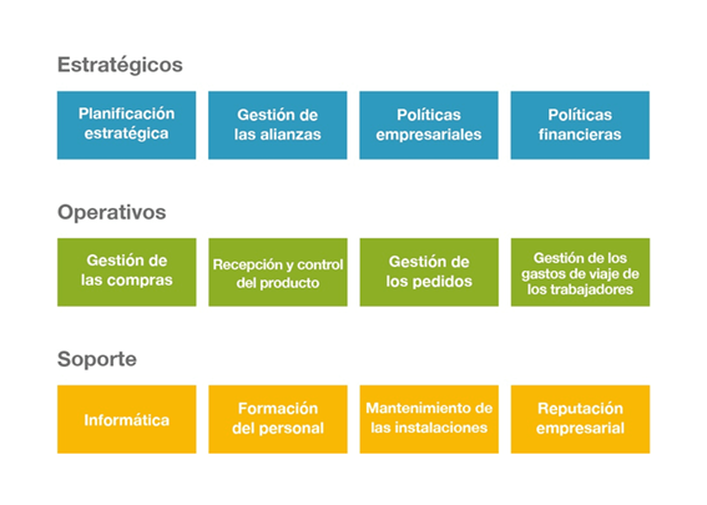

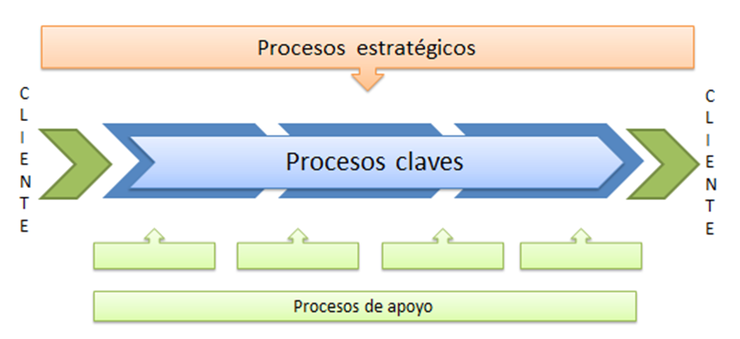

Hacer un mapa de procesos de la empresa es una tarea compleja que puede ser clave en la elaboración de un plan estratégico corporativo, pero ¿qué es exactamente un mapa de procesos? ¿Qué aporta a la empresa? El mapa de procesos es la representación gráfica, o sea el diagrama, de la interrelación existente entre todos los procesos y subprocesos de la empresa. Dicho así, puede parecer fácil de realizar, pero la verdad es que suele ser una tarea ardua que implica a los diferentes departamentos de la empresa. El objetivo de este mapa es conocer de forma muy detallada y profunda el funcionamientos de los procesos y actividades en los que la empresa está involucrada. Lo suele realizar un equipo con responsables de todos los departamentos, que se ocupan de identificar los procesos, tanto los principales como los secundarios. De hecho, se suele diferenciar tres grandes grupos de procesos de la organización: estratégicos, operativos y de soporte. Que es el mapa de procesos La definición de mapa de procesos es simple, ya que se trata de una representación gráfica de la secuencia de acciones de que se compone cada proceso. Cada uno de ellos está compuesto por actividades encaminadas a la consecución de un fin específico o un resultado determinado. En esta representación, las interrelaciones adquieren una relevancia muy especial. Cual es la importancia del mapa de procesos La importancia del mapa de procesos radica en su potencial para:

Beneficios de los mapas de procesos Un mapa de procesos es mucho más que un simple diagrama. Cuando está bien hecho, sin errores, aporta mucha información vital para el desarrollo de la actividad de la empresa. Así, esta herramienta se puede utilizar para:

Como hacer el mapa de procesos Empezar el mapeo de procesos en una empresa genera muchas dudas sobre cómo implementarlo pero también sobre los beneficios que conlleva. Así pues, es importante determinar cuáles son las ventajas:

Crear un mapa de procesos

Una vez todos los procesos de la compañía son conocidos, el siguiente paso es elaborar el mapa de procesos. Éste podría considerarse como una “gran telaraña” de procesos unidos entre sí representados gráficamente.

Hacer un mapa de procesos en Word en 7 pasos La construcción de un diagrama de flujo para crear un mapa de procesos requiere de siete pasos, que se detallan a continuación y pueden desarrollarse en Word: 1. Establecimiento de los límites. Es imprescindible conocer de dónde parte y hasta dónde llega cada proceso. Para ello hace falta plantearse dos cuestiones: ¿Dónde comienza el proceso? y ¿Dónde termina? 2. Descripción de las tareas. Para profundizar en cada proceso se necesita saber de qué tareas y/o actividades se compone. Hay que ser capaz de responder a las siguientes preguntas:

3. Determinación del orden de las tareas. Es el momento de secuenciar los pasos y para ello se puede utilizar el conocido método de los post-its, que permiten realizar ajustes posteriores, en los casos en que se considere necesario. Se recomienda no comenzar a dibujar las flechas hasta más tarde. 4. Incorporación de la simbología específica. Dibujar los símbolos apropiados es la única forma de universalizar el acceso a la información que se muestra en el mapa de procesos. Para ello se puede empezar con los símbolos básicos:

Llegados a este punto se pueden sentar las bases del modelo sobre el que se trabajará dibujando gráficos utilizando que muestren el enfoque apropiado. Así:

6. Verificación de la integridad. Hay que poner los medios necesarios para realizar comprobaciones posteriores que ayuden a conocer la consistencia y calidad de la información recogida en el diagrama y para ello se deben aportar datos sobre la fecha, la autoría o la información gráfica, que faciliten la referencia. 7. Finalización del diagrama de flujo. El punto final en la elaboración del gráfico es el primero de la utilización del mapa de procesos como tal. Antes de considerarlo acabado hay que lograr el consenso entre las partes que intervinieron en su elaboración, eliminar duplicidades o redundancias y llenar vacíos de información, cuando se localicen. El propósito del mapa de procesos es aumentar la comprensión sobre los procesos gracias a diagramas que simplifican la presentación del contenido ayudando a conocer:

Aspectos clave para saber cómo se elabora un mapa de procesos Por eso, en la construcción de un mapa de procesos hay que tener en cuenta cuatro puntos importantes:

Vídeo: cómo se hace un mapa de procesos en Excel Si quieres saber cómo hacer un mapa de procesos en Excel puedes consultar este vídeo: https://www.youtube.com/watch?v=LOSrJzOPBAg Mapa de Procesos en Lenguaje BPMN BPMN por sus siglas en inglés, Business Process Model and Notation, Modelo y Notación de Procesos de Negocio. Es un lenguaje gráfico estándar que permite el modelado de procesos de negocio, en un formato de flujo de trabajo (workflow). Mapa de Procesos El mapa de procesos es una representación gráfica de los procedimientos que lleva a cabo la organización. Este diagrama muestra todos los procesos y subprocesos de la organización y la interrelación existente entre los mismos. Las ventajas para la organización de identificar y clasificar los procesos son:

Clasificación de los Procesos

0 Comentarios

La Industria 4.0, también conocida como cuarta revolución industrial, es una visión de cómo serán las fábricas del futuro: centros productivos ágiles, flexibles e inteligentes gracias a una mayor interconectividad entre los distintos sistemas y elementos productivos.

En un escenario global donde se está volviendo a un modelo de proximidad de las fábricas a sus mercados y donde existe una fuerte competencia de países con salarios muy bajos, se vuelve indispensable que las fábricas sean agentes ágiles y flexibles capaces de responder a una demanda cada vez más exigente y más personalizada, con productos de un mayor valor añadido que sean más inteligentes. Más allá de cumplir con su función básica, deben proveer de una experiencia claramente diferenciadora. Sustentada bajo los pilares de factores clave tales como fabricación aditiva, sistemas ciberfísicos, herramientas de simulación o realidad aumentada, la fábrica inteligente supone un gran reto para la industria, al mismo tiempo que ofrece promesas para alcanzar fabricaciones totalmente personalizadas, altamente flexibles, con una muy elevada calidad y con costes muy contenidos. La industria 4.0 Las empresas industriales disponen cada vez de un mayor volumen de información acerca de sus procesos, se conectan un mayor número de máquinas y procesos para disponer de datos en tiempo real, la propia trazabilidad e información de las condiciones en las que se ha fabricado un determinado producto, los datos se analizan cada vez con herramientas más sofisticadas para obtener unos mejores indicadores que favorezcan una óptima toma de decisiones orientada y alineada con la estrategia de la empresa… Como complemento, la Industria 4.0 ofrece una visión que va un paso más allá, con soluciones de simulación y sistemas ciberfísicos, sistemas de sensórica avanzada para la monitorización de los procesos, fabricación aditiva, productos inteligentes y nuevos modelos de negocio basados en el uso de los productos frente a la compra de éstos, entre otros. Las fábricas son un ecosistema tradicionalmente muy conservador donde cualquier innovación disruptiva debe testearse previamente y analizarse con detalle antes de pasar a su estandarización y despliegue en las plantas industriales. Por eso, esta “revolución” será en gran medida consecuencia de pequeños saltos incrementales más que de un hito que marque un antes y un después. Estas innovaciones que se plantean en el medio y largo plazo deberán estar siempre consideradas bajo un marco de alto nivel y con una hoja de ruta definida, con el fin último de buscar una ventaja competitiva en el sector y convertir a la empresa en un referente y en un actor claramente diferenciado. Tratándose de tecnologías que aplican directamente a los procesos productivos, no debe olvidarse que lo que se está buscando es que las mejoras que se obtengan a pie de máquina deberán ir alineadas con la estrategia y con lo que la empresa requiere. Además, no deja de ser indispensable incorporar las tecnologías mencionadas como parte de una estrategia de mejora en los procesos, que conduzcan a un incremento de la productividad y eficiencia a la par que a una reducción de los costes de fabricación. Son las personas, los líderes y los equipos multidisciplinarios quienes aportan valor a los procesos productivos Un aspecto fundamental y clave de la Industria 4.0 es el componente humano. Entre tanta tecnología y automatización parece complicado ubicar a las personas en las plantas industriales del futuro. Sin embargo, la Industria 4.0 tiene un foco humano muy fuerte. Siguen y seguirán siendo las personas quienes gestionen los procesos y las que aporten valor. Cierto es que muchas tareas serán automatizadas por robots colaborativos, nuevas máquinas y/o tecnologías pero no cabe duda de que el éxito, los valores y la propia optimización serán sustentadas en líderes y en equipos de personas. Serán requeridos perfiles con nuevas capacidades y los distintos centros de formación deberán alinearse con lo que las empresas del futuro requerirán para alcanzar las metas y objetivos marcados. Del mismo modo, la visión del liderazgo de las empresas deberá adaptarse y será fundamental contar con líderes que transmitan a sus equipos el valor y la mejora que supone subirse al tren de la Industria 4.0, al mismo tiempo que les hace ver el papel activo que deben desempeñar. Igualmente, la creación de equipos interdisciplinarios será un factor que condicione el éxito de la adopción de la Fábrica Inteligente: no se trata de un proyecto a pilotar por el área informática ni por ingeniería, I+D o producción; se requieren equipos transversales que, desde sus respectivas áreas, aporten las capacidades necesarias para alcanzar procesos más optimizados. Los sectores y actores más avanzados están empezando a realizar determinados pilotos o pruebas de concepto para empezar a calibrar el impacto que estas tecnologías van a tener sobre sus procesos productivos, sus propios productos e incluso sobre los modelos de negocio sobre los que se asientan. En cualquier caso, toda industria deberá hacer la reflexión acerca de dónde puede obtener el máximo beneficio y sustentar cualquier acción teniendo claro el retorno que se va a obtener. |

Categorías

Todo

Archivos

Julio 2024

|

|

Tips Empresariales

Tips Uruguay SAS Oficinas Centrales: Brito del Pino 1396 Ap. 101, Montevideo, Uruguay Copyright © 2024 Tips Empresariales | Todos los derechos reservados.

|

Entidad de Capacitación (ECA) Registrada

Nº 101951 . |

+598 99 270 907

|